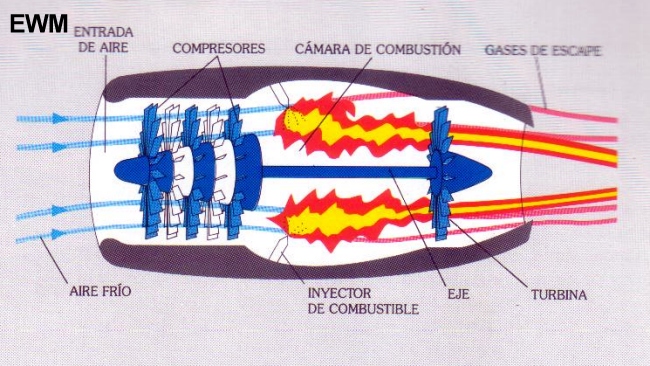

El

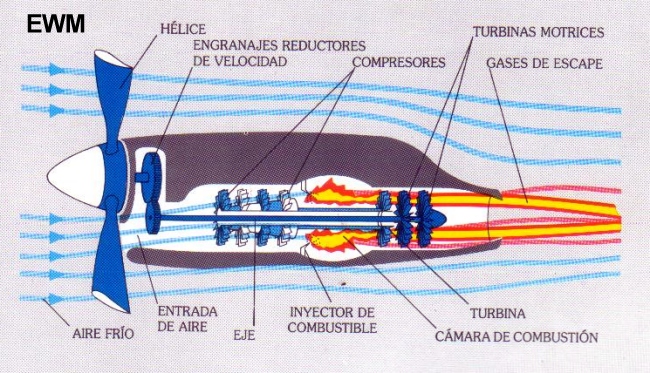

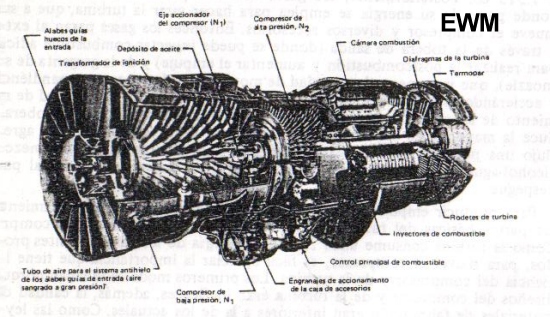

principio de funcionamiento del motor turborreactor es muy sencillo, hay 5 partes

basicas.Conducto de entrada de aire, compresor,camara de combustion,turbina y tobera de

salida. La entrada de aire suele estar integrada en la celula del avion y trasforma la

presion del aire de impacto en presion estatica. El compresor admite grandes cantidades de

aire, lo comprime a gran presion y lo envia a la camara de combustion. Aquí se divide la

corriente de aire en dos. Una pasa a traves de la zona de combustion, donde, donde se

mezcla con el combustible purverizado y arde a muy altas temperaturas, de unos 4000 F

(2200 C).La otra parte de la corriente de aire se emplea para enfriar las camaras de

combustion y se mezcla entonces con los productos de la combustion para obtener una masa

de gases a temperaturas entre 1600 F y 2400 F (870 C a 1315 C).Posteriormente, los gases

calientes pasan a traves de la turbina, donde parte de su energia se emplea para hacer

girar la turbina, que a su vez mueve el compresor y diversos accesorios. Entonces los

gases pasan al exterior a traves del tobera de salida (donde se puede inyectar combustible

adicional para realizar poscombustion y aumentar el empuje) y de la garganta de salida

(nozzle), que incrementa la cantidad de movimiento de los gases expandiendolos y

acelerandolos a altas velocidades de salida. El cambio de la cantidad de movimiento de los

gases desde la entrada hasta la boquilla de salida de tobera produce la mayor parte del

empuje que impulsa el avion. El combustible agrega al flujo una pequeña masa de gases y

se puede incorporar agua o mezcla de alcohol-agua para añadir flujo y obetener un empuje

adicional para el despegue.

Para intriducir empuje es muy importante la eficiencia de funcionamiento de los partes

basicas del turborreactor, especialmente la turbina y el compresor. Como la turbina

consume unos 2/3 de la energia de los gases calientes producidos, para mover el compresor

y de la turbina. Los primeros modelos fallaban porque los diseños de compresor y de la

turbina eran ineficaces, ademas, la calidad de los meteriales de fabricacion eran

inferiores a los actuales. Como las leyes de la termodinamica enseñan que la energia que

se pueden obtener aumenta con la presion y la temperatura, los diseñadores trantan de

desarrollar compresores que produzcan relaciones de compresion mas elevadas y turbinas que

soporten temperaturas mas elevadas.

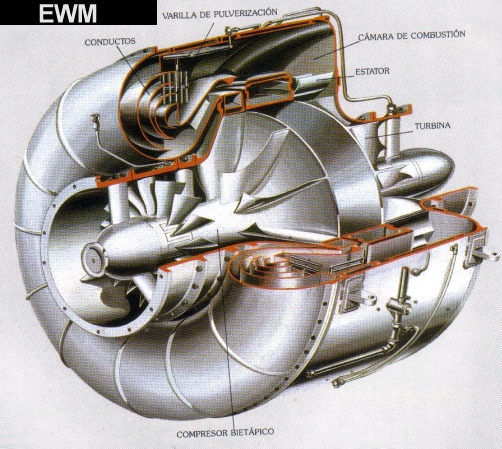

Compresores

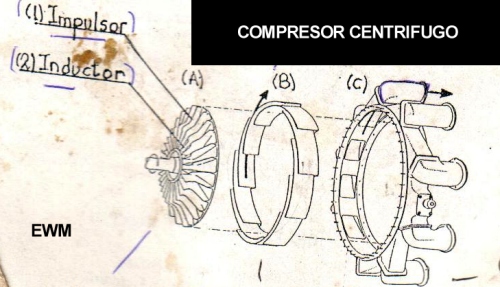

Compresor Centrifugo

Se empleo en los primeros reactores reactores , pero rara vez se usa en los diseños

modernos, exepto combinandolos con un compresor axial. En el compresor centrifugo el aire

penetra en el rodete o impulsor giratorio por la parte central, a traves de los alabes

guia. Rotando a gran velocidad el impulsor comprime el aire por accion centrifuga. El aire

pasa por el anillo del impulsor a traves de un difusor, que reduce la velocidad y aumenta

la presion estatica, y entra a la camara de combustion.Durante el periodo entre 1935 y

1940 el compresor centrifugo era el único tipo suficientemente desarrollado en las

siguientes aplicaciones de turborreactores.En la actualidad todavía se encuentra

aplicación turbina de gas y en motores cohetes como bombas centrifugas, o

sobrealmentadores de motores a combustión interna.Refiriéndose a grupos propulsores de

aeronaves, aquellos que poseen entre 500 a 2000 CV o empujes reducidos, se utilizan

compresores centrífugos sea, como una sola unidad, con dos unidades formando dos etapas o

reforzado con varias etapas axiales.

DESCRIPCION DEL

COMPRESOR CENTRIFUGO

3 componentes básicos el rotor (A), el difusor (B) y el colector (C). A su vez, el rotor

esta constituido por dos elementos: El impulsor (1) y el Inductor (2).

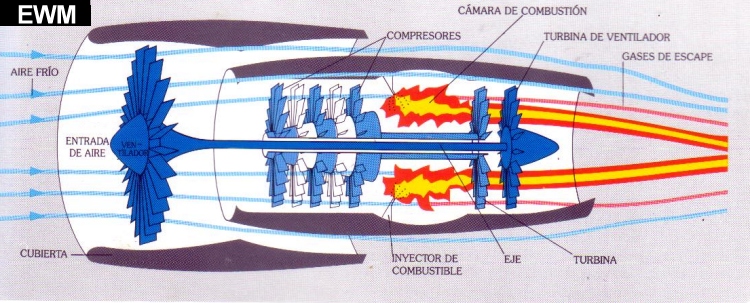

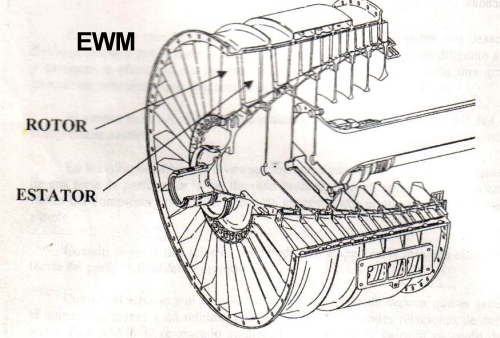

Compresor Axial

Se usa en casi todos los motores turborreactores, turbofan o turbohelices actuales. La

ventaja caracteristicas de este tipo de compresor es su pequeño diametro. Se puede

añadir muchos escalones sin incrementar el diametro del motor. Los alabes del compresor

son muy similares en su apariencia a los alabes de una turbina. La combinacion de una

hilera de alabes rotatarios del rotor y una hilera de alabes fijos del estator constituye

un escalon. Los alabes del estator estan situados para desacelerar mientras aumentan la

presion estatica y dirigen el flujo de aire con el angulo adecuado al escalon siguiente de

alabes del rotor. Conforme pasa el aire por cada escalon, aumentando la presion y la

temperatura. El aire sale del ultimo escalon del compresor por un difusor que reduce la

velocidad angular y axial y aumenta la presion estatica. Desde el difusor el aire pasa a

las camaras de combustion, donde el calor de combustion antes de entrar a la turbina.

El compresor axial esta constituido

por dos conjuntos principales denominados rotor y estator.

Asimismo estos compresores poseen varias etapas y cada una de ellas esta constituida

por un subconjunto formado por un disco de alabes móviles (rotor) y una corona de alabes

fijos (estator).

El conjunto rotor esta formado por filas de palas montadas sobre un tambor. Este también

esta formado por discos generalmente soldados entre ellos.

El estator comprende segmento provisto de alabes fijos soldados sobre un anillo. Como se

puede observar en la figura, el rotor esta formado por una pieza (tambor) coaxial con el

eje de giro y sobre dicho tambor van situados una serie de alabes, constituyendo de esta

manera un plato que gira solidario con el eje, asimismo el estator o difusor esta

constituido por una serie de alabes fijos a carcaza del motor.

Los alabes que se utilizan en las diferentes etapas están formados por perfiles

aerodinámicos de mayor o menor espesor, según que el movimiento que se desarrolle sobre

ellos sea subsonico o supersónico

MOTOR TURBORREACTOR

DE FLUJO AXIAL Y DOS EJES.

Este motor emplea

dos compresores, cada uno accionados independientemente por su propio juego de ruedas de

turbina y a diferentes velocidades. Esto se consigue haciendo girar la transmisión del

compresor delantero dentro de el. Las ventajas de esta disposición se basan en la mayor

facilidad para arrancar y controlar motores de gran relación de compresión y poder

alcanzar velocidades mas elevadas con un menor tamaño del compresor trasero. El resultado

de estos diseños ha sido aumentar las prestaciones del motor. Algunos diseñadores

modernos han llegado a emplear tres compresores para permitir una mayor flexibilidad de

actuación. Los motores de este tipo se denominan a menudo motores de tres ejes molinetes.

En algunos motores modernos de tipo turbofan o turborreactor se emplean compresores de

alta presión que llegan a tener 17 escalones en solo rotor. Estos compresores se utiliza

la geometría variable (cambio de ángulo de los alabes del estator en varios escalones)

para permitir la necesaria flexibilidad de funcionamiento.

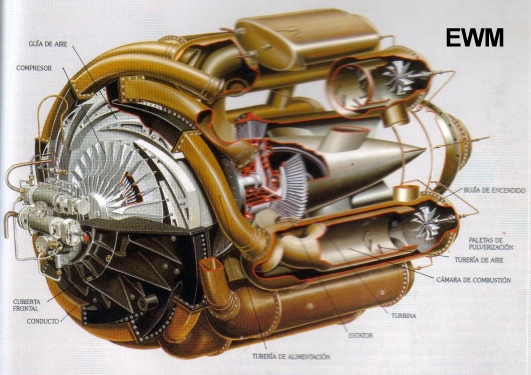

CAMARA DE

COMBUSTIÓN

Las prestaciones de la cámara de combustión son muy importantes para el funcionamiento

satisfactorio del motor. El hecho de que las cámaras deban funcionar adecuadamente con

una variada gama de flujo de aire aumenta la complicación del diseño.

Hay tres tipos de cámara, la de compartimentos quemadores individuales, la cánula y la

anular. Los primeros turborreactor empleaban cámaras de compartimentos donde la corriente

de aire que descarga el compresor se reparte entre un gran numero de cámaras individuales

que son como latas de conservas conos paredes perforadas.

La cámaras de diseño cánula llevan un canal de flujo de diseño anular dentro del cual

hay cámaras quemadoras individuales, del tipo de lata como las anteriores , que se

emplean para controlar la combustión primaria del aire y combustible. La mayoría de los

turborreactores modernos y de los turbofan emplean cámaras de combustión anulares, que

tienen un canal anular de flujo con una camisa metálica alrededor en la que hay varias

boquillas de inyección de combustible estratégicamente distribuidas.Estos dispositivos

de combustión rodean al motor para proporcionar un reparto uniforme del flujo de gases a

la turbina. La combustión tiene lugar dentro de la camisa, que esta perforada para

permitir la entrada del aire utilizado para la combustión. El flujo de aire restante,

llamado aire de licuacion, pasa entre el forro por su parte posterior. En la parte trasera

de la cámara de combustión se mezclan las dos corrientes de aire para controlar la

temperatura de entrada de la turbina. El combustible se inyecta en la parte anterior del

forro y esta regulado para el arranque y la marcha normal. Normalmente se instalan bujías

de encendido para iniciar la combustión en dos sitios opuestos, cuando hay cámaras

separadas, están todas conectadas mediante tubos para la propagación de la llama. Cuando

la combustión esta estabilizada, las bujías dejan de actuar. Por este motivo, una

interrupción del flujo de combustible posterior al arranque puede causar una extinción

de la combustión en los motores, obligando a un arranque en el aire.

RODETES DE TURBINA

Es posible que una de las realizaciones mas importantes para el progreso de los

turborreactores sea el desarrollo de aleaciones que puedan soportar las temperaturas y

fatigas propias de los rodetes de turbinas. No solo exige a los rodetes de turbina que

soporten los esfuerzos debidos a las cargas axiales y centrifugas, sino que además deben

hacerlo en contacto con gases a temperaturas de 1600 F a 2400 F (870 C a 1315 C).

El rodete de la turbina se compone de un cierto numero de alabes o paletas. Los alabes,

que suministran la fuerza giratoria, son piezas individuales que se insertan en ranuras

que se sujetan con chavetas al pesado anillo o corona del rodete. La fuerza giratoria del

rodete se transmite al compresor mediante un eje adecuadamente soportado por cojinetes de

bolas o de rodillos. La capacidad del rodete de turbina para soportar las altas

temperaturas de los gases se aumentan mediante una corriente de aire frío sangrado del

compresor.

Los alabes guías de entrada en la turbina suelen estar huecos para que puedan pasar por

su interior una parte del aire de refrigeración. Los nuevos motores de elevadas

características tienen también alabes huecos y refrigerados en la turbina. Actualmente

se están desarrollando turbinas de geometría variable que se emplean diafragmas

ajustables en las boquillas para mejorar las prestaciones de la turbina en una amplia gama

de condiciones de funcionamiento.

Esto influirá también en el diseño de las entradas de aire en los aviones, ya que varia

la cantidad de aire que fluye a través del motor.

Los compresores grandes pueden necesitar mas de un rodete para mover el compresor.Los

motores de compresores partidos o de dos ejes necesitaran también mas de un rodete de

turbina.Si se requiere mas de un rodete de turbina, se coloca entre cada escalón de la

turbina una hilera de alabes guías estacionarios, que a menudo se denominan diafragma de

la turbina que van fijos a la carcasa del motor.

CONOS DE SALIDA

El cono de salida y el cono de salida,situados detrás del rodete de turbina, tienen un

papel muy importante en las prestaciones del motor. Controlando, el tamaño relativo de

los conos en cada posición de dicha parte móvil posterior, se establece un arrea

de paso predeterminada para los gases de escape.

TOBERA Y GARGANTA DE LA TOBERA

La tobera de salida esta unida al extremo del cono posterior. En realidad ,de la tobera es

solo la garganta, boquilla o adelgazamiento posterior, pero se suele denominar tobera a

todo el conducto. Las toberas son de longitud muy variable, dependiendo de la

instalación. Cuando los motores van instalados en barquillas montadas en mástiles debajo

de los planos, puede ser suficiente un conducto de salida muy corto. Los motores situados

en el fuselaje o en la raíz del ala pueden necesitar toberas de gran longitud. Los

motores que emplean dispositivos de postcombustion, llamados postquemadores, necesitan

toberas especiales.

SUPRESION DEL RUIDO

Tanto el conducto de entrada de aire al motor como la tobera de salida son fuentes de

ruido. El componente de alta frecuencia del sonido irradiado por la entrada de aire, que

es generado por el compresor (y por el ventilador en los motores turbofan), pueden ser

atenuado. La reducción se puede conseguir empleando revestimientos superiores del ruido

en los conductos de entrada, disminuyendo la velocidad de las puntas de los alabes del

compresor y/o ventilador, o aplicando las técnicas modernas de diseño al perfil de los

alabes.

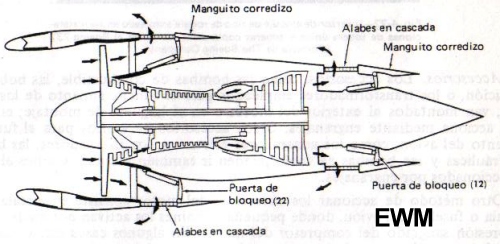

INVERSION DE EMPUJE

La inversión del empuje para ayudar a la frenada de las ruedas en la carrera de

aterrizaje se consigue deteniendo el flujo posterior del motor y dirigiéndolo en parte

hacia adelante en la dirección del movimiento del avión. Casi todos los grandes aviones

de transporte comerciales disponen de este dispositivo.

Para evitar que los gases calientes entren al conducto de entrada de aire del mismo motor

o de los adyacentes, el inversor de empuje dirige el chorro hacia afuera con un ángulo

adecuado desde la góndola. Debido a este ángulo y a las perdidas durante el giro de los

gases, el empuje disponible en la dirección de reversa es del 40% del empuje hacia

delante del mismo motor con las misma rpm.

Existen 2 tipos de inversores de empuje en uso general. En un tipo los gases primarios de

escape y el aire del turboventilador se dirigen hacia delante por medio de aletas

giratorias.

El otro sistema es del tipo de rodela, que hace oscilar una parte del capo hacia atrás y

hacia afuera para dirigir los gases hacia adelante. Este sistema se utiliza instalaciones

de motor donde el aire del ventilador y el aire primario se mezclan en el interior del

motor o en la tobera.

INVERSOR DE EMPUJE

ACCESORIOS

Los accesorios para el funcionamiento del motor son, bombas de combustible, bobinas de

ignición, transformadores que accionamiento del motor, generadores eléctricos.

SISTEMA DE LUBRICACION

En los turborreactor se necesita un sistema de lubricación sencillo, pocas parte

móviles. El aceite que circula proporciona la lubricación de los rodamientos del eje y

de las cajas de accesorios, además de servir para refrigerar los rodamientos. Se

necesitan una presión bastante baja para hacer que penetre el aceite en los rodamientos y

en los engranajes. Después de pasar por los rodamientos y engranajes, el aceite se

recupera por la gravedad y unas bombas de recuperación lo envían de nuevo al deposito.

SISTEMA DE COMBUSTIBLE

El sistema de combustible (en realidad es solo el sistema de suministro de combustible al

motor desde los depósitos).Desde los depósitos de combustible se envía este a una

bomba accionada por el motor donde se eleva la presión a varios centenares de psi (libras

por pulgada cuadrada equivalentes a 0,0703 kg/cm cuadrado) para asegurar su adecuada

pulverización en los inyectores.

Durante el arranque a bajas rpm una válvula de muelle (llamada divisor de flujo) dirige

el combustible al colector pequeño hasta que las rpm y la presión de combustible

sobrepasen unos valores determinados. Durante este periodo se suministra combustible por

el colector pequeño al orificio pequeño de la boquilla para asegurar su pulverización

adecuada a la bja presión y bajo flujo del combustible.Al aumentar la presión y la

demanda de combustible entre el colector grande y sea pulverizado a través del orificio

grande de la boquilla.

Algunos motores tienen distintas maneras de sistema de pulverización del combustible.

Prestaciones

La magnitud del empuje de los motores turborreactores y turbuan esta determinada por la

masa de los gases que fluye a través del motor y por la velocidad del masa que sale de la

tobera.

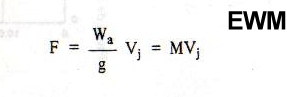

EMPUJE

Esta ecuación representa el empuje cuando el reactor y el avión están quietos.

Cuando el avión y el motor están en movimiento, el aire entra por presión dinámica al

compresor del moto, lo cual tiende a retardar el movimiento hacia adelante. Esta fuerza

retardatriz se llama resistencia aerodimanica debido a la presión dinámica y su magnitud

esta determinada por la masa de aire que pasa e través del motor y la velocidad del

avión.

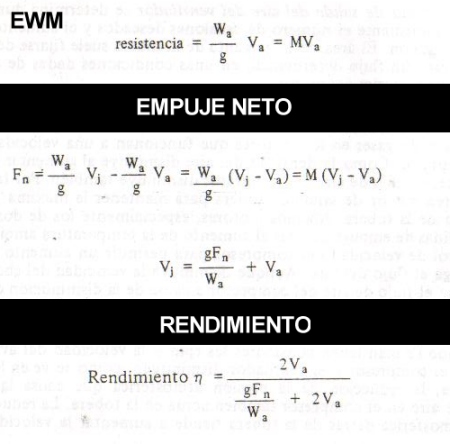

RESISTENCIA-EMPUJE NETE-RENDIMIENTO

El empuje neto es igual al producto de la masa del flujo por el cambio de velocidad dentro

del motor. En realidad, la masa del flujo de gases de la tobera se ve incrementada por la

cantidad de combustible que se añade en la combustión.

FLUJO DE AIRE

Los factores que determinan el flujo de aire en el compresor afectaran también al empuje

producido. En los motores turbofan el estudio se realiza sobre el flujo total de aire

(ventilador y compresor). El flujo de aire del compresor esta determinado por el tamaño

del compresor ( y del ventilador en un turbofan), las revoluciones del compresor,

velocidad del avión el aire y densidad del aire. El flujo de aire del compresor varia en

función de las rpm.

FLUJO D DE AIRE (EMPUJE EN FUNCION DE LAS RPM)

Relacion entre las rpm, el flujo del compresor y el empuje. El flujo de aire del compresor

aumenta también con la velocidad porque la presión dinámica introduce mas aire por la

entrada del compresor. Esto aumenta el empuje total del motor, pero también aumenta la

resistencia aerodinámica debida a la presión dinámica.

Aumento de empuje

Este termino se aplica a los métodos empleados para aumentar el empuje del motor durante

el despegue. Se suele utilizar dos métodos, en los aviones de caza y lo transporte

supersónico se emplea la postcombustion.Como su nombre indica, este sistema

consiste en añadir combustible a los gases calientes en la torea despues de que ya han

pasado por el rodete de la turbina.

Otro metodo para obtener el aumento del empuje es la inyección de agua, que puede llegar

a producir un aumento de empuje de 25 %.

Para obtener el aumento de empuje por inyección de agua, se inyecta el agua en el

compresor o se envía a presión a las cámaras de combustión mediante unas boquillas

especiales, a veces se emplean ambos métodos conjuntamente. Cuando se introduce el agua

en el compresor, se evapora enfriando el aire y permitiendo al compresor mas flujo de masa

de aire a las máximas rpm

MUNDO AERONAUTICO EWM / DATOS

TECNICOS /

--

|