FUNCIONAMIENTO DE TURBORREACTOR

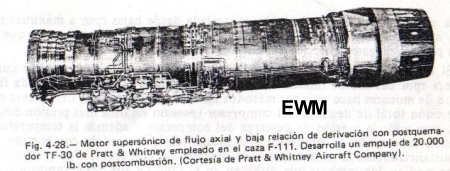

Motor supersonico de flujo axial y baja relacion de derivacion con postquemador

El funcionamiento de un turborreactor o de un turbofan es relativamente simple. Los únicos mandos necesarios en la cabina son un mando de gases individual y un interruptor de arranque para cada motor. Los movimientos del mando de gases cambian de posición los mecanismos del control automático de combustible, que regula entonces el flujo de combustible para establecer unas rpm de acuerdo con la posición de la palanca de gases. En los motores con dispositivos aumentadores del empuje, puede emplearse un interruptor independiente para armar el circuito eléctrico de control del postquemador o de la inyección de agua. Normalmente hay una posición de la palanca de gases con reten para facilitar el ajusto de mando en la posición adecuada de relenti en tierra. En algunos sistema existe otra posición del mando de gases para el arranque del motor. Al mover el mando de gases a la posición de parada de motor, se cierra una válvula de corte de paso de combustible al motor. En algunos motores el arranque se consigue mediante otro mando separado. En muchos motores se indica el empuje al piloto mediante un tacómetro que mide las r.p.m. del motor. Como cada motor emplea una gama de r.p.m. diferentes, el indicador del tacómetro suele estar graduado en tantos por ciento del régimen máximo de r.p.m. el motor en cuestión. El tacómetro permite al piloto seleccionar el ajuste de motor de crucero en los aviones polimotores. En los motores de dos ejes, en loe que cada compresor gira a diferentes r.p.m., cada tacómetro indica la velocidad de un solo motor. Esto no proporciona una información adecuada del empuje relativo obtenido, ya que la relación de velocidades de los compresores ( y por tanto el empuje obtenido) pueden variar de un motor a otro. El empuje obtenido se determina en los motores de dos ejes midiendo la presión total de entrada de la garganta de la tobera. Esta presión se puede indicar en uno de los instrumentos de la cabina. En la mayoría de las instalaciones la presión total de la tobera se divide por la presión total de entrada al compresor y esta relación se indica en un instrumento de la cabina. Esta indicación se denomina relación de presión del motor (ERP) y su empleo tiene la ventaja de eliminar los efectos de la altitud de densidad en la indicación. Los únicos fundamentos empleados para el control de los turborreactores, además de los anteriores, son los indicadores de presión de combustible, presión de aceite, temperatura de aceite, temperatura de salida de gases (EGT) y, en algunos casos el fluxometro o medidor del flujo de combustible. La indicación de la temperatura de salida de los gases es especialmente necesaria durante el funcionamiento del motor a máxima r.p.m. o en otras condiciones de funcionamiento para estar seguro de que el rodete de turbina no esta soportando temperaturas excesivas. Si se alcanza el limite de temperatura antes de llegar al limite de r.p.m., el piloto no debe adelantar mas el mando de gases porque se podría dañar seriamente el rodete de la turbina. El arranque de un turborreactor o un turbofan es relativamente sencillo. El motor de arranque de los turborreactores se engrana al eje de rotación del motor. En algunos motores el arranque se acciona eléctricamente y en otros por aire a presión. En este ultimo caso, el eje del rodete de la turbina de arranque esta conectado a los engranajes de arranque del motor principal. Para arrancar el motor, se conecta el motor de arranque, que inicia la rotación del compresor (compresor de alta presión en los motores de dos ejes). Cuando el compresor ha alcanzado un régimen mínimo de r.p.m. al cual ya proporciona un flujo de aire suficiente para la combustión, se adelanta el mando de gases para abrir la válvula de paso de combustible y se inicia la combustión. El motor de arranque continua funcionando hasta que se llega a la velocidad de auto-aceleración del motor, en este punto se desengancha automáticamente. Durante la puesta en marcha se emplea sistema de ignición por bujías, este sistema se pueda activar en vuelo para reencender el motor para el funcionamiento en condiciones de engelamiento que podrían originar una parada del motor por extinción de la combustión. |

Tipos de motores

Como la propulsion a reacción necesita altas velocidades de vuelo a grandes altitudes para obtener el mejor rendimiento del motor, el mayor esfuerzo de diseño en motores a reacción se ha concentrado principalmente en los grandes modelos que proporcionan grandes empujes. No obstante, se han desarrollado algunos modelos con empujes entre 2000 y 4000 libras, como el que se en la figura (pequeño motor turborreactor), para su utilización en aviones-blanco de gran velocidad, aviación de negocios de enseñanza y entrenamiento. La mayoría de los grandes motores turborreactores en servicio o en desarrollo actualmente tienen un empuje entre 10.000 y 25000 libras sin dispositivos de aumento del empuje. El motor de flujo axial JT-3C (J-57) se utiliza en varios aviones comerciales y muchos militares.La capacidad de empuje varia de 12000 lb sin aumento del empuje o 13500 lb con inyección de agua a 18000 lb con postquemador. El motor J-79 (CJ-805) es único, por que emplea un compresor de 17 escalones del estator y desarrollo de 16000 a 18000 lb de empuje con postquemador. Este motor se emplea en varios cazas supersónicos . Los motores anteriores son ejemplos típicos de los turborreactores que están actualmente en servicio. Generalmente los nuevos desarrollos están centrados en motores de tipo turbofan o de gran índice de derivación.

Los motores de tipo turbofan se emplean exclusivamente en todos los nuevos transporte subsonicos civiles y militares. Como ya se dijo previamente, estos motores se desarrollaron para obtener mayor rendimiento propulsivo que los turborreactores mediante el incremento del flujo total y la reducción de la velocidad del chorro de gases conjunto. El flujo adicional de aire no pasa a través de la cámara de combustión y el rodete de la turbina, sino que circula alrededor de la carcasa del motor. El aire del ventilador puede salir por la parte posterior de la góndola a través de una tobera de una tobera separada, como se ve en la figura, o puede ser conducido alrededor de toda la carcasa del motor y salir al exterior, bien por la misma tobera del chorro de gases del motor, bien por unas toberas coplanarias en la parte posterior, como en el C-141. Los motores de mediana relación de derivación se emplean en numero creciente en muchos aviones de transporte de gran tamaño. El JT-3D (T-33) fue desarrollado a partir del motor J-57. Este turbofan propulsa al Boeng 707, las ultimas series DC-8 y al C-141 Starlifter. El empuje al despegue es de 18000 a 19000 lb, en las versiones comerciales de 15 escalones de compresor y de 21000 lb en la versión militar TF-33. El motor JT-8D-5 , de 13 escalones y 12500 lb de empuje, y el JT-8D-7, de 14500 lb de empuje se emplean en los Boeing 727 y 737 y en el DC-9.En este motor el aire del ventilador circula alrededor de la carcasa principal del motor y sale con el chorro principal de gases del motor a través de una tobera común. El JT-9D de Pratt & Whitney es un buen ejemplo de la nueva generación de motores de tipo turbofan de gran relación de derivación. En la figura se ve un dibujo de corte de este motor y en la figura un imagen de su turboventilador de 2,44 m de diámetro. El empuje al despegue es de 47000 lb con inyección de agua. El compresor de 15 escalones funciona con una relación de compresión de 24:1 y el ventilador de un solo escalón tiene un aumento de presión de 1,56. El consumo especifico es de 0,36 lb de combustible por cada lb de empuje por hora, la relación de peso en seco sin instalar es de 0,187 lb por lb de empuje.Todos estos valores son al nivel del mar y en la atmósfera standard. El motor General Electric CF5-50 (TF-39), que se emplea en el DC-10 y el C-5ª, es ligeramente similar en diseño y prestaciones, lo mismo que el Rolls Royce RB-211 que se utilizan en el Lockheed 1011 de transporte de pasajeros. Se están desarrollando versiones agrandadas de estos motores que darían empujes mayores de hasta 55000 lb. |

Instalación de los motores de tipo turborreactor y turbofan

La terminología habitual ha clasificado las maneras de instalar los motores en dos tipos: integrados en la cédula y en barquilla. Como su mismo nombre indica, los motores integrados en la célula van formando parte de la estructura del fuselaje o de las alas. Cuando el motor va en una barquilla unida al fuselaje por largueros o mástiles se dice también que va instalado en un pod. Una de las ventajas de la instalación en barquilla es que quitando simplemente los paneles laterales queda todo el motor al aire, lo que facilita el mantenimiento. La instalación en barquilla es también mas segura, pues en caso de incendio en el motor este se encuentra alejado de la estructura básico del avión. El Boeing 727 lleva el motor central integrado en la estructura de la parte final del fuselaje y la cola. Se muestra un motor instalado en una barquilla unida al ala por un mástil típico. En una instalación en turbofan con la salida de aire del ventilador en el extremo delantero de la barquilla. El montaje a los lados de la sección final del fuselaje se emplea en el Lear Jet, el Sabreliner de North American, el DC-9, el BAC-111, Boeing 727, el Grumman Gulfstream II,el Lockheed Jetstar y otros aviones. MANDOS Y CONTROLES DEL TURBORREACTOR Como el principio operativo principal del motor turborreactor es aumentar la velocidad del aire que pasa a través de el, la función principal del control de combustible del motor es que proporcione la cantidad correcta de combustible para calentar el aire. Esto debe realizarse de una manera muy exacta para una variada gama de condiciones de flujo de aire, r.p.m.,altitud,velocidad y temperatura ambiente. Además, el control debe suministrar el flujo adecuado de combustible para proporcionar una aceleración controlada desde bajas r.p.m. a máximas r.p.m. Los mandos y controles del turborreactor están diseñados de tal modo que una sola palanca de gases seleccionada el empuje deseado del motor. El control de combustible del motor regula el paso de combustible a cualesquiera r.p.m. del motor midiendo el flujo de aire por el compresor. Cada fabricante de motores hace esto por métodos ligeramente diferentes. Un sistema mide la presión total de descarga del compresor (presión estática mas presión dinámica), otro mide la presión de descarga del compresor y además la temperatura y presión de entrada al compresor y la presión en la cámara de combustión, que es sustancialmente la misma que la descarga del compresor. Por cualquiera de estos medios, los cambios que influyen en el flujo de aire del compresor (como la temperatura ambiente, la velocidad o la altitud), originan automáticamente una variación de flujo de combustible. Se mantienen constantes las r.p.m. a cada velocidad seleccionada mediante un regulador mecánico accionado directamente por el eje del motor. En cuanto el motor inicio una tendencia a aumentar o disminuir las r.p.m., el regulador reducirá o incrementara el flujo de combustible para mantener constantes las r.p.m. No obstante, las r.p.m. seleccionadas no permanecen constantes al aumentar la altitud. A mayores altitudes, la reducción en la densidad del aire tiene un efecto adverso en las características de combustión de la mezcla aire-combustible, además de afectar al funcionamiento del compresor y de la cámara de combustión. Para evitar que la combustión se extinga súbitamente, debido a una aceleración del motor o a un cambio brusco de velocidad, se ha incorporado un corrector altímetro al control de combustible. Este corrector hace que el control mantenga un régimen de ralentí cada vez mas alto según va aumentando la altitud, independientemente de la posición del mando de gases para ralentí al nivel del mar. Por lo tanto, las r.p.m. de ralentí serán mucho altas al aumentar la altitud que el nivel del mar. El ritmo de aceleración del motor desde bajas a altas r.p.m. del motor debe ser regulado cuidadosamente de forma automática por el control a todas las altitudes. Los compresores especialmente los de flujo axial, tiene una característica denominada perdida de compresor. La perdida del compresor se produce debido a la separación del aire en los alabes del compresor, de una manera similar a la entrada de perdida del ala del avión. La separación seguida por la perdida tiene lugar durante el incremento de revoluciones, habitualmente a velocidades medias, si se aleja que la presión de descarga del compresor (presión en la cámara de combustión) aumente demasiado rápidamente como resultado del aumento del flujo de combustible. Por lo tanto el control debe ser diseñado para dejar pasar la cantidad exacta de combustible que permitirá al motor acelerar rápidamente, pero no tanto que cause una perdida de compresor. Esta velocidad de aumento de r.p.m. varia también con la altitud, siendo mucho mas lenta a gran altitud. En algunos motores se añade un control adicional para reducir las posibilidades de la perdida de compresor y aumentar la velocidad de aceleración. Este control de abre unas lumbreras de sangrado en el compresor, que dejan escapar parte del aire del compresor durante la aceleración en el margen critico de r.p.m. Tan pronto como se pasa la zona critica, el control automáticamente de sangrado. En algunos compresores de elevada relación de compresión, la posible perdida del compresor se controla variando el ángulo de alabes del estator en varios escalones del compresor. Este control se puede usar en combinación con el sangrado del compresor. |

FUNCIONAMIENTO TURBOHELICES

EL desarrollo de los motores turbohélices comenzó realmente en 1926, cuando el científico ingles Griffith propuso emplear un compresor de flujo axial y un motor de turbina para propulsar una hélice. Después de las pruebas en el túnel aerodinámico se abandono su desarrollo debido a la depresión económica y a la resistencia de los científicos en aceptar que este motor podría tener alguna utilidad practica. A continuación de los éxitos en el desarrollo del motor turborreactor se despertó de nuevo el interés por el motor turbohélice y en 1945 ser realizaron con éxito vuelos con turbohélice en EE.UU y Gran Bretaña. Después de estos vuelos y durante varios años, el esfuerzo principal se dedico a los turborreactores y el diseño de turbohélices se fue retrasando en los EE.UU. Durante este periodo aumento el interés por los turbohélices en Inglaterra y Francia, en 1950 entro en servicio el Viscount 630 ingles, propulsado por turbohélices. Durante los últimos años el desarrollo de los motores turbohélices en los EE.UU ha estado orientado hacia motores mas pequeños, de unos centenares de H.P. Estos motores están empezando a aparecer en numerosos bimotores como el Beach King Ir, el Piper Cheyenne, el Mitsubischi MU-2 otros aviones militares.

MOTOR TURBOHELICE ALISON MODELO 250 Principio de funcionamiento Básicamente el motor turbohélice es una turbina de gas con la mayor parte de la energía calorífica convertida en potencia al eje gracias al rodete de la turbina, dejando muy poco energía para el efecto de reacción del chorro de gas. Las parte básicas, como el compresor, la cámara de combustión y las turbinas, con las misma en ambos tipos de motores, excepto que los turbohélices emplean mas o mayores rodetes de turbina. En la mayoría de los turbohélices o turbinas de gas de diseño reciente se emplean turbinas separadas para accionar el compresor y los ejes de salida de potencia auxiliar. Este tipo de turbina es la denominada “turbina libre”. En el dibujo en corte de las dos turbinas, cada una con dos escalones, están a la vista. En todos los grandes motores turbohélices primitivos el compresor y la hélice estaban accionados por el mismo eje, perdiendo así la gran flexibilidad y el rendimiento que ofrece el diseño de la turbina libre. |

Mando y controles del motor turbohélices Hay una diferencia significativa entre los controles del motor turbohélices y los del turborreactor. En el turborreactor el flujo de combustible se controla en relación al flujo de aire para mantener constante las r.p.m., o para efectuar cambios de un régimen de r.p.m. a otro, conforme a lo ordenado por la palanca de gases. Como ya se dijo previamente, el control debe ser diseñado para medir el combustible con mucha precisión y evitar así el sobrecalentamiento de los rodetes de turbina, la perdida del compresor o la extinción de la combustión en la cámara correspondiente. El control debe corregir también los cambios en las condiciones de altitud, temperatura del aire y velocidad del avión para una posición dada de la palanca de gases. Todas las condiciones de control del turborreactor deben cumplirse también en el motor turbohélice,con los requerimientos adicionales impuestos por la hélice. Por medio del control del ángulo de las palas, se pueden variar la velocidad y la absorción de potencia de la hélice independientemente del control normal del motor.

Los controles de la hélice son generalmente distintos para el motor de turbina libre que para el motor de turbina accionada directamente. Habitualmente el control de las r.p.m. de la hélice y el control de la velocidad del motor están separados en los motores de turbina libre. El efecto de molinete de este tipo de motor en caso de extinción de la combustión es solo un 25 % del que tienen los motores de accionamiento directo de la turbina. Además, la aceleración de la sección de potencia es mucho mas rápida, porque la masa de la hélice no esta conectada directamente a la sección. Para los controles del turbohélice de accionamiento directo, el motor funciona dentro de un margen muy estrecho en la región de altas r.p.m. para todas las condiciones de vuelo. Esta actuación minimiza el efecto de la inercia de la hélice en los cambios de potencia. El paso de combustible al motor se controla en relación con el ángulo de las palas de la hélice y la potencia deseada. El regulador de r.p.m. de la hélice esta integrado con el control de combustible y vigila el flujo de combustible para hacer que las r.p.m. se mantengan dentro de los limites establecidos. Con este tipo de control las r.p.m. de ralentí en vuelo están generalmente bastante próximas a las máximas r.p.m. Así resulta que durante las aproximaciones para el aterrizaje las r.p.m. serán altas y el ángulo de las palas de la hélice pequeño. En determinadas circunstancias, el ángulo de las palas será tan pequeño en relación con la velocidad de vuelo que se producirá un empuje negativo y la hélice entrara en molinete, suministrando una pequeña cantidad de potencia al eje del motor. Esto hace que la instalación del turbohélices funcione como freno aerodinámico. Como las r.p.m. de ralentí son solo ligeramente inferiores a las r.p.m. máximas, un rápido aumento de la potencia requiere un rápido aumento del ángulo de las palas. Esto se consigue en algunos tipos de hélices mediante un sistema embragues y engranajes, que obtienen cantidades de potencia que necesitan directamente del eje del motor. La resistencia aerodinámica de molinete en los turbohélices de accionamiento directo mucho mas grave en los motores de explosión o en los turbohélices de turbina libre. Si se produjera una extinción del motor, los grandes requerimientos de potencia del compresor serian absorbidos por la hélice, creando una peligrosa condición para el control del avión, especialmente con ajuste de bajo ángulo de las palas durante la aproximación para el aterrizaje. Para evitar esta situación se incorpora un dispositivo en la transmisión de la hélice que inmediatamente embraga el mando de entrada de la hélice en bandera cuando el empuje negativo sobrepasa un valor prefijado. Entonces las palas de la hélice se giran con gran rapidez hacia la posición de bandera. Tipos de motores A causa de la ligereza de peso y simplicidad de construcción, se están desarrollando motores turbohélices de una variada gama de potencias. Actualmente se turbohélices y motores de turbinas que varían desde 200 H.P. Hasta varios centenares de H.P para aviones pequeños y helicópteros. Las mejoras continúan en los diseños han dado como resultado nuevos motores con consumos de combustible que se acercan a los de los motores de explosión. Instalación de los motores turbohélices Al igual que los turborreactores, la simplicidad y pequeño diámetro de los motores turbohélices permite instalaciones ligeras y aerodinámicamente limpias. Consideraciones sobre los motores de turbina

Los motores de turbina para aviones han superado por completo a los motores de explosión en la producción de empuje para el vuelo. Desde el principio han mostrado su superioridad en ligereza y tamaño, especialmente en superficie frontal y resistencia aerodinámica debida a la refrigeración. Su elevado consumo de combustible ha sido un problema desde le principio, pero poco a poco se han conseguido avances en los materiales y en las técnicas especiales de refrigeración que han permitido temperaturas de funcionamiento mas altas. Finalmente, los motores de elevada relación de derivación han sido capaces de competir con los mejores de los grandes motores de explosión en la relación de empuje en lb, respecto al consumo en lb de combustible por hora. La desventaja que originaba la corta vida de servicio de las primeras turbinas ha sido superada gradualmente según han ido mejorando los diseños, los materiales, los procesos de fabricación y el conocimiento de los motores. Después de que se resolvieron los problemas iniciales, la vida de los motores de turbina se ha alargado mucho mas alla de lo que nunca se soño ni para los motores de explosion y ahora funcionan miles de horas solo inspeciones periodicas de la partes calientes. |

MUNDO AERONÁUTICO EWM / DATOS TÉCNICOS /

![]()